在聯想位于天津的“零碳智造”工廠里,一臺臺筆記本電腦正以驚人的速度完成組裝、測試與包裝。從零部件上料到成品下線,平均耗時僅需9秒。這并非科幻電影場景,而是5G技術與先進計算機網絡工程深度融合,在智能制造領域創造的現實奇跡。這座工廠不僅是聯想全球最大的自有生產基地,更是一座展示“中國智造”前沿技術的樣板間,其高效運轉的核心,正是一張看不見卻無處不在的智能網絡。

一、 神經中樞:全廠級工業互聯網平臺

聯想天津智慧工廠的“大腦”,是一個基于云計算的工業互聯網平臺。它通過高速、低延遲的廠區5G專網,將分布在各處的生產設備、傳感器、控制系統、AGV(自動導引運輸車)和人員終端無縫連接。這個平臺實現了對生產全要素(人、機、料、法、環)的實時數據采集、監控與智能調度。訂單一旦下達,平臺便能瞬間分解任務,精準指揮每一道工序、每一臺設備協同作業,確保了9秒一臺的極致節拍。

二、 高速動脈:5G融合網絡架構

傳統工廠的Wi-Fi和有線網絡在移動性、連接密度和延遲上難以滿足柔性生產的需求。天津工廠部署了端到端的5G專網,其大帶寬、廣連接、超低時延的特性,為海量數據流通鋪設了“高速公路”。

- 設備無線化:高精度組裝機械臂、自動檢測工位、物料配送AGV等均通過5G接入網絡,擺脫了線纜束縛,實現了生產線的快速重構與靈活調整。

- 數據實時化:生產線上數以萬計的傳感器將溫度、壓力、圖像、定位等數據通過5G實時上傳至云端分析,任何細微的質量偏差都能被瞬間捕捉并預警。

- 人機協同化:工人佩戴的AR(增強現實)設備通過5G接收維修指導、圖紙信息,實現“所見即所得”的精準操作。

三、 精準觸手:邊緣計算與AI質檢

在9秒的極限節拍下,質量檢測必須又快又準。工廠引入了“邊緣計算”節點——部署在生產線旁的微型數據中心。它們接收5G回傳的高清圖像數據,并利用本地AI算法進行實時分析,完成對筆記本外殼、屏幕、主板等關鍵部件的缺陷檢測。這種方式將計算任務下沉,避免了將所有數據傳回云端可能產生的延遲,使檢測速度提升至毫秒級,真正實現了“在線全檢”而不影響生產流速。

四、 智慧血液:物聯網與數字孿生

工廠內,每一個物料箱、每一臺在制品都嵌有RFID或物聯網標簽。它們如同“血液細胞”,在網絡中持續報告自己的身份、位置和狀態。這些實時數據在數字孿生系統中構建起一個與物理工廠1:1對應的虛擬模型。管理者可以在三維可視化界面中,實時監控生產全局,模擬和優化生產流程,預測設備故障,從而實現從“事后應對”到“事前預測”的運維模式變革。

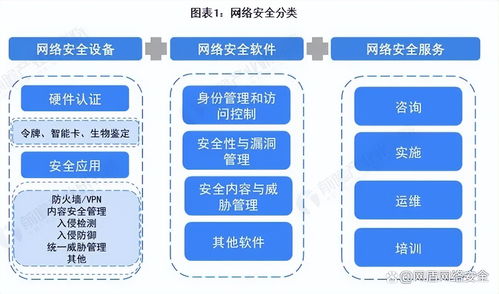

五、 堅固鎧甲:網絡安全與可靠性工程

如此高度互聯的智能工廠,網絡安全是生命線。工廠采用了多層次的安全防護體系:通過5G專網與公網物理隔離,在網絡邊界部署防火墻、入侵檢測系統;對工業控制協議進行深度解析與安全加固;實施嚴格的權限管理和數據加密。網絡本身具備高可靠性與冗余設計,確保任何單點故障都不會導致生產中斷。

****

聯想天津5G智慧工廠的“9秒神話”,是計算機網絡工程從傳統IT支撐角色向工業生產核心驅動力量演進的生動例證。它向我們展示,未來的制造競爭,不僅是設備與工藝的競爭,更是網絡架構、數據處理與智能化水平的競爭。這張由5G、物聯網、邊緣計算和人工智能共同編織的智能網絡,正重新定義生產效率與質量的邊界,為中國乃至全球制造業的數字化轉型,樹立了嶄新的標桿。